Il collaudo industriale

Per collaudo industriale intendiamo quell’insieme di procedimenti necessari a verificare e misurare l’ermeticità pneumatica di componenti prodotti. In particolare, il documento si rivolge a tecnici addetti al collaudo di fine linea di prodotti in serie.

Storicamente le industrie maggiormente attrezzate in tale fase produttiva sono state quelle produttrici di articoli ad elevata pericolosità intrinseca, o con alto valore tecnologico.

Pertanto possiamo stilare una prima “generazione” di settori produttivi ove la sensibilità di tale processo è stata sentita fin dall’origine:

- Aerospaziale

- Meccanico

- Automotive

- Medicale

- Elettrodomestici

- Oleodinamico

- Elettronica

- Packaging

- Fonderia

- Pneumatico

- Gas

- Riscaldamento

Solo a cavallo tra gli anni ’80 e ’90 si è cominciata una campagna di estensione di tali prove ad una maggiore gamma di prodotti.

Verso tale periodo si è infatti iniziato a comprendere che tale tipo di prova poteva essere estesa con innumerevoli benefici anche a prodotti non pericolosi in caso di perdita.

Se per esempio piccole perdite di olio in motori o in trasmissioni meccaniche erano considerate accettabili negli anni ’70 e ’80, dagli anni ’90 un piccolo difetto di tale tipo voleva già significare una non conformità da parte del cliente finale.

Applicando tale principio di disponibilità tecniche a tempi e costi relativamente contenuti tale metodologia di collaudo si è espansa, e continua ad espandersi.

Pertanto, ad oggi non è possibile stilare una completa lista di industrie ove tale prova è considerata “necessaria” e si può generalizzare che ogni prodotto capace di contenere gas o liquidi possa beneficiare di tali verifiche.

Sistemi ad aria

I sistemi automatici di collaudo industriale in pressione creano uno sbalzo o differenza di pressione tra la zona considerata ermetica e l’esterno del corpo da collaudare. Ogni sistema può eseguire questo test con metodologie.

Entrambi i sistemi eseguono un ciclo di prova basato su tre fasi fondamentali:

- Riempimento, per pressurizzare la cavità in prova

- Assestamento per stabilizzare il volume d’aria immessa

- Prova ove si analizza l’andamento della pressione al fine di misurarne un eventuale decadimento nel tempo

Sono noti essenzialmente quattro metodi per la misurazione di tipo Δp/Δt:

Sistemi Assoluti

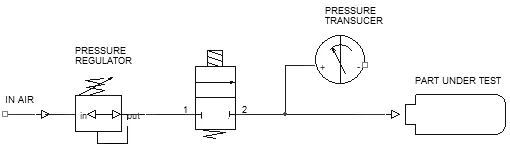

Sistemi assoluti

Il sistema a calo assoluto di pressione é il metodo teorico piú immediato, economico ed evidente per eseguire la misurazione del calo di pressione.

T8990 di ForTest é lo strumento per il collaudo industriale studiato per effettuare test in pressione facendo uso del sistema a calo di pressione assoluto.

Per maggiori dettagli fare riferimento alla scheda tecnica

Il sistema di misura prevede durante la fase di prova la misura del calo di pressione all’interno del pezzo in collaudo.

Analizzando il bozzetto avremo che qualsiasi difettositá pneumatica é riconducibile ad una perdita, quindi ad un’indicazione di scarto. Per tale motivo tale sistema é definito a “sicurezza positiva“.

L’unico elemento di rischio in tale circuito pneumatico é rappresentato da un eventuale trafilamento della valvola di riempimento. Tale problema, peraltro presente in molti schemi pneumatici discussi, é facilmente scongiurabile grazie ad un particolare gioco di valvole a sostituzione della semplice valvola segnata nello schema, e grazie a particolari diagnostiche software. Di contro, la precisione complessiva di tale tipi di strumenti é legata essenzialmente alla precisione della sezione di misura (trasduttore) e della sezione elettronica di acquisizione.

In pratica gli elementi che intervengono a limitare la precisione sono il rumore elettrico della circuiteria e quello meccanico del trasduttore, i quali corrispondono alla risoluzione o numero di punti massimo entro i quali il fondo scala di misura é scomposto: un sistema capace di garantire 100.000 punti, su un fondo scala di (ed. es) 1 bar, coincide con il poter garantire una risoluzione di misura di un centesimo di mbar.

Maggiore é tale parametro di risoluzione e minore é il tempo necessario per la misura del calo; ció coincide da un lato ad una riduzione del tempo – ciclo di collaudo, ma soprattutto ad un contenimento degli errori dovuti alle varianze termiche del gas immesso nel pezzo.

Le strategie elettroniche per l’ottenimento di tali risultati sono di varia natura: vanno dal pilotaggio del trasduttore con tensioni alternate e l’utilizzo di raffinati convertitori AD all’utilizzo di opportuni circuiti d’inseguimento dello zero e misura in finestre, ma soprattutto un elevato filtraggio sia elettrico che matematico della misura. Particolare attenzione deve essere riposta nella determinazione del punto di “zero” del calo, e in pratica nella misurazione della pressione al momento iniziale della fase di prova.

Sistemi differenziali

Sistemi differenziali

Il sistema differenziale oggi trova impiego nei casi dove é necessario avere la medesima sensibilitá a pressioni molto differenti tra loro, o dove si eseguono prove ad alta pressione (>20 Bar), anche se vedremo in seguito che i sistemi ad intercettazione risultano comunque migliorativi e sicuri viste le elevate pressioni in gioco.

T8060 di ForTest é lo strumendo studiato per prove di tenuta in pressione con il sistema differenziale.

Per maggiori dettagli fare riferimento alla scheda tecnica.

La misurazione di perdite tramite circuito differenziale rappresentó fino agli anni ottanta uno degli artifici pneumatici maggiormente ingegnosi in tale settore per ovviare alla scarsa precisione delle misure e acquisizione elettroniche fino ad allora disponibili.

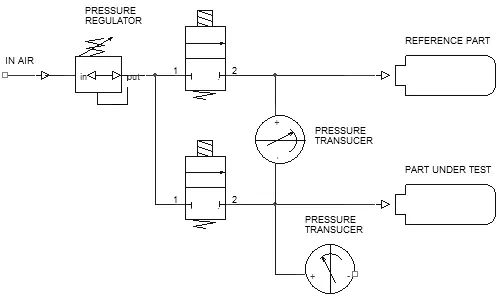

Il sistema prevedeva, come da Fig.2, un doppio ramo: da un lato il particolare da provare e dall’altro un pezzo identico, ma ermetico.

In pratica, analizzando lo schema, le prove si svolgevano con la seguente logica:

- La fase di riempimento era eseguita comandando l’apertura di entrambe le valvole

- La fase di assestamento avveniva con valvola B chiusa, e valvola A aperta, al fine di stabilizzare ed uniformare le condizioni di pressione nei due rami

- Terminato l’assestamento, tutte le valvole venivano chiuse

Immaginando il trasduttore di pressione come una membrana (ma l’esperienza si puó anche ripercorrere con una semplice colonnina di mercurio a doppio beccuccio) avremo che all’equilibrio la pressione differenzialeé nulla. L’eventuale calo nel pezzo in prova sposta lo zero di tale misura consentendo un’indicazione molto sensibile di tale scostamento. Su tale principioé possibile eseguire una facile amplificazione elettrica del segnale proveniente dal trasduttore, e visualizzarla su uno strumento ad ago con zero centrale. Pertanto con tale stratagemma era possibile analizzare un valore di calo tipico pari ad 1 / 50.000 (trasduttori permettendo) del valore di pressione di riempimento, mentre l’elettronica di allora, se applicata in un sistema manometrico non consentiva di superare il rapporto di 1 / 10.000.

Risulta evidente che il limite era unicamente quello della misura elettronica in termini di risoluzione e rumore, perché le condizioni di funzionamento del trasduttore di misura avevano comunque i limiti di un sistema monometrico. Tale trasduttore doveva in ogni caso essere dimensionato per la massima pressione di riempimento, in quanto oltre che realmente presente in modo comune, in caso di perdita del pezzo in prova la membrana era sollecitata da tutta la pressione.

La pneumatica cosí realizzata presentava peró diversi svantaggi: Il primo, e molto evidente,é che la comparazione prende in esame un riferimento ermetico: una perdita di tale riferimento coincide con un “mascheramento” dell’effettiva misura di perdita del pezzo in prova. Tale difetto era peró in parte compensabile con una verifica continua del sistema in uso tramite campione “buono” e taratura elettrica dello “Zero” di misura. Tale primo punto classifica tale pneumatica non a “sicurezza positiva”. Gli altri svantaggi maggiormente evidenti e sentiti furono la difficile taratura della misura del trasduttore differenziale, la quale doveva essere eseguita con una particolare procedura di verifica. Ma il vero punto debole di tale sistema nasceva dalla natura stessa dell’impianto: la misura di fuga eseguita risulta essere una misura che non indica l’effettiva perdita del pezzo provato, ma la relativa differenza con il campione.

Questo non coincide necessariamente con il concetto che il campione di riferimento possa perdere (che tra l’altro corrisponde alla realtá). Per esempio si consideri che nell’uso pratico di tali sistemi avremo che il pezzo campioneé sollecitato meccanicamente ad ogni ciclo di collaudo, mentre il pezzo in prova solo durante la fase del proprio collaudo. In pratica si analizzerá un andamento del calo misurato progressivo con le ore d’utilizzo dell’impianto, indice del progressivo assestamento meccanico del campione di riferimento non coincidente con l’assestamento dei pezzi in prova. Inoltre, se apparentemente potevano esserci benefici in termini di varianza termica appunto dovuti al modo comune, in realtá il volume complessivo in giocoé doppio, e per quanto i due elementi in misura potevano essere disposti vicini tra loro correnti d’aria o raggi solari potevano amplificarne la differenza termica. In sintesi tale principio ha consentito di ottenere ragguardevoli risultati fino agli anni ’70 e parte degli ’80, ma oggi non trova applicazioni pratiche, in quanto soppiantato dai piú facili e precisi sistemi manometrici a calo assoluto.

I limiti di tale sistema sono:

- Maggiore complessitá della pneumatica

- Pneumatica non a sicurezza positiva

- Doppia sezione di misura di pressione (riempimento e test)

- Minore ripetibilitá della misura

- Tempi di test piú lunghi

- Maggiore costo della strumentazione

Per comprendere le differenze tra il sistema assolutoo e differenziale analizziamo la figura 2 e considerando l’applicazione del differenziale in modo simmetrico, cioé con un pezzo ermetico campione e un pezzo in test;é facile capire che tra il primo collaudo della giornata e i successivi avremo che il pezzo campione avrá un cumulo d’assestamento sia termico sia meccanico pari a “n” mentre il pezzo in prova pari a 0, perché sostituito test dopo test.

E’ per tale motivo che in termini di ripetibilitá il sistema noné paragonabile ad una misura diretta. Inoltre quello cheé importante considerare passando da un sistema all’altro,é che i valori di pressione misurati in Δp/Δt spesso non coincidono. Infatti nel sistema assoluto questoé il reale calo di pressione, confrontabile con un manometro di precisione certificato, mentre la misura differenzialeé la misura della differenza di due pressioni.

A seconda dei particolari in prova, dell’uso simmetrico o meno e dei tempi di assestamento si consideri un rapporto da 1:0,8 a 1: 0,1 tra misura assoluta e misura differenziale: in altri termini il mBar in un secondo misurato da un sistema assoluto o manometrico puó essere visto quale 0,8 – 0,1 mb/s in un differenziale.

Ció non significa che il sistema differenziale non funzioni correttamente, ma semplicemente che sono due misure tra loro differenti, e questo deve essere considerato in fase di installazione.

Sistemi in portata

Sistemi di portata

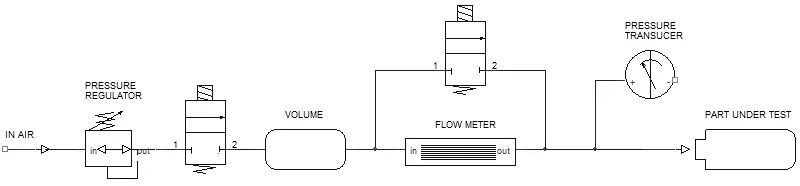

Il sistema in portata consente di misurare in modo diretto la portata o flusso di aria generato dalla perdita.

Al termine delle fasi di riempimento ed assestamento il tempo di prova é il tempo necessario per ottenere una misura stabile di tale portata che genericamente é molto breve (es: 100..300 millisecondi).

T8710 di ForTest é lo strumento per il collaudo industriale studiato per effettuare test in pressione con il sistema in portata.

Per maggiori dettagli fare riferimento alla scheda tecnica dello strumento.

Come schematizzato in Fig. 3 la misura di tale portata é affidata ad un trasduttore differenziale capace di leggere il salto di pressione ai capi di una perdita di carico.

Al fine di ridurre l’andamento quadratico causato dalla turbolenza del moto delle particelle di gas, é utilizzato un elemento laminare capace di linearizzare, in parte, tale funzione (Δp/Portata).

Per maggiori informazioni é possibile anche fare riferimento alla norma CNR-UNI 10023. In alternativa alla misura di portata eseguita in modo volumetrico (appunto con misura Δp), ha preso maggiore rilievo nell’ultimo decennio l’applicazione di misuratori massici, ad esempio i sistemi termici o debimetri (sistemi “a filo caldo”), perché maggiormente precisi, costanti nel tempo, facilmente reperibili in varie scale, e meno sensibili alla varianza termica del gas in misurazione. Considerato un sistema “storico” delle prove di tenuta, le misure di tenuta eseguite con tale principio si distinguono per i seguenti benefici:

Tale aspetto é il reale motivo per cui tale principio é ancora applicato industrialmente. In modo nativo, e cioé senza artifici, con tale sistema é possibile analizzare per un determinato tempo la perdita, consentendo all’operatore di cercarla e ripararla in tempo reale durante la misura.

Come giá detto, la misura di portata essendo una misura di tipo continuo, permette l’eliminazione di un reale tempo di prova. Tale concetto vedremo in seguito che é da considerare in modo prettamente teorico, perché se nei sistemi a Calo o Δp le fasi di assestamento o prova possono essere parzialmente sovrapposte, in tale metodo la misura deve necessariamente avvenire nelle migliori condizioni di assestamento.

Annoveriamo tale caratteristica tra i benefici, anche se analizzeremo in seguito sistemi capaci di eseguire la stessa misura in modo piú preciso e sicuro. Viceversa, se paragonato ad altri sistemi, tale principio presenta alcuni svantaggi; Il primo, e piú evidente, nasce dalla complessitá e dall’instabilitá della misura di portata.

- Misura Continua della Perdita

- Durata della fase di Prova praticamente nullo

- Indicazione della fuga in unitá volumetriche (CC/tempo)

Oltre appunto il costo di una doppia misura (pressione e portata) e quindi ad una doppia verifica per ottenere la validazione complessiva della misura, l’elemento laminare che in pratica si presenta quale un capillare é fortemente influente a sporco o deformazioni.

Pertanto la misura deve essere costantemente verificata con ugelli di riferimento, che a loro volta presentandosi come microfori su base ceramica o metallica tendono a deteriorarsi, e quindi hanno una durata limitata nel tempo. Inoltre, con particolare riferimento al bozzetto di Fig. 3, un’eventuale perdita parassita a monte dell’elemento di misura di portata puó falsare e mascherare l’eventuale perdita del pezzo in prova.

Tale circuito pneumatico non puó essere considerato pienamente a “sicurezza positiva”, e deve essere verificato costantemente. Infine la sensibilitá della misura é limitata dalla scala del misuratore di portata, mentre nei sistemi a Calo o a Δp tale limite, pur essendoci, é comunque mediabile tramite l’allungamento del tempo di prova.

L’applicazione pratica di questi strumenti per la misura delle perdite avviene fondamentalmente in quattro casi:

- Quando non é noto ed é variabile il volume del particolare: ad esempio motori lato olio, sacche o flaconi molto elastici;

- Quando i tempi di prova devono essere ridotti al massimo;

- Quando si necessita di una misurazione in continuo della perdita per eseguire analisi e riparazioni;

- Quando le fughe da misurare sono talmente elevate che un sistema a Δp non riesce a mantenere costante la pressione di test snaturandone il computo della fuga: valvole a cartuccia o distributori olio, trafilamenti in genere.

Normalmente per le altre applicazioni industriali i sistemi Δp risultano piú economici e durevoli avendo meno parti pneumatiche usurabili.