Prova di tenuta

Per prova di tenuta si intende un procedimento in grado di verificare la ermeticitá pneumatica di un particolare.

A differenza della maggior parte dei tipi di misura, quali ad esempio quello ponderale o dimensionale, il controllo di perdita richiede quasi necessariamente un’apparecchiatura.

Distinguiamo innanzi tutto due tipologie di attrezzature per il collaudo di tenuta:

- A) sistemi di verifica, genericamente presidiati da operatore, con localizzazione della perdita:

- Verifica in acqua con particolare pressurizzato (controllo visivo)

- Verifica con sapone con particolare pressurizzato (controllo visivo)

- Verifica con reagenti pressurizzati e lampade a ultravioletto (controllo visivo)

- Verifica con gas (Elio) pressurizzato (controllo con spetrometro di massa)

- Verifica con aria calda (controllo visivo all’infrarosso)

- Verifica a variazione di dielettrico su particolari in plastica (sistema ionico ad alta tensione)

- Verifica con gas idrogeno (controllo tramite sonda)

- B) sistemi di tenuta automatici con indicazione di Buono , Scarto e valore di perdita :

- Misurazione tramite misura di portata del particolare pressurizzato

- Misurazione tramite calo differenziale di pressione tra particolare in prova e riferimento campione

- Misurazione tramite calo di pressione del particolare pressurizzato

- Misurazione ad “intercettazione” di aumento di pressione in campana

Se da un lato la prima classe di attrezzature (A) rappresenta una insostituibile area di collaudo a controllo statistico e fuori linea , consentendo di individuare perdite molto piccole e analizzando il difetto direttamente in modo visivo , la strumentazione di tipo (B) rappresenta l’effettiva “barriera” o filtro di fine linea per quanto concerne la produzione non conforme.

I sistemi di tenuta automatici (B) consentono inoltre di monitorare nel tempo eventuali derive di qualitá, se applicata in tutta la produzione. Vista l’evidenza dei principi di funzionamento dei sistemi di misurazione di tipo (A) , non ci soffermeremo su una dettagliata descrizione tecnica.

Si consideri unicamente che i sistemi basati su spettrometri di massa ( “annusatori” ad elio ) , per quanto costosi sia in termini di impianto che di gestione si collocano al vertice della sensibilitá in termini di fuga determinabile su ogni altro sistema descritto nel presente documento.

Viceversa , i sistemi con acqua , sapone o reagenti se da un lato consentono la determinazione di fughe molto piccole a costi di esercizio irrisori , non sono automatizzabili e quindi per forza necessitano di un controllo visivo , e quindi di un giudizio da parte di un operatore.

Da qui in poi saranno presi in esame i principi di funzionamento dei sistemi di tipo B.

La selezione del metodo di prova adatto dipende generalmente dai seguenti parametri:

- Valore del tasso di perdita ammissibile

- Tipo di prova: localizzazione della perdita o misurazione della stessa

- Specifiche del particolare da testare: dimensioni, limite di resistenza alla pressione o al vuoto, materiali di assemblaggio, finitura delle superfici ecc.

- Condizioni di utilizzo e di prova

- Parametri di sicurezza ed ambientali

Alcuni dei metodi applicabili sono riportati nella seguente tabella:

| Metodo | Gas | Tipo di prova | Sensibilità [ Pa m³/Sec] |

|---|---|---|---|

| Gas traccianti e Spettrometro | Elio | Local./ Pass-No Pass | 10-11 ... 10-6 |

| Prova di intercettazione compliance in campana | Aria | Pass-No Pass | 10-6 |

| Prova per calo di pressione | Aria | Pass-No Pass | 10-5 |

| Prova per portata Volumetrica o di Massa | Aria | Pass-No Pass | 10-4 |

| Prova visiva in vasca d'acqua e aria in pressione | Aria | Pass-No Pass | 10-4 |

Il metodo ad Elio non viene preso in esame in quanto non contemplato nella nostra produzione.

Si consideri infatti che il sistema si colloca ai vertici della sensibilitá e i costi di impianto e di gestione lo rendono applicabile solo ove realmente necessario, ovvero nell’ambito di componenti per gas refrigeranti, microelettronica, pace-maker, ecc.

Anche la prova ad immersione non é qui menzionata poiché non ha nessuna valenza tecnica se non quella di poter effettivamente vedere il punto di perdita e localizzarlo.

Lo scarso livello di sensibilitá definito dalla norma deve, infatti, essere interpretato quale impossibilitá del metodo di fornire una misurazione, una complessiva incertezza se applicato in linea produttiva, e un elevato costo di gestione dovuto all’impossibilitá di essere automatizzato.

Fasi di collaudo

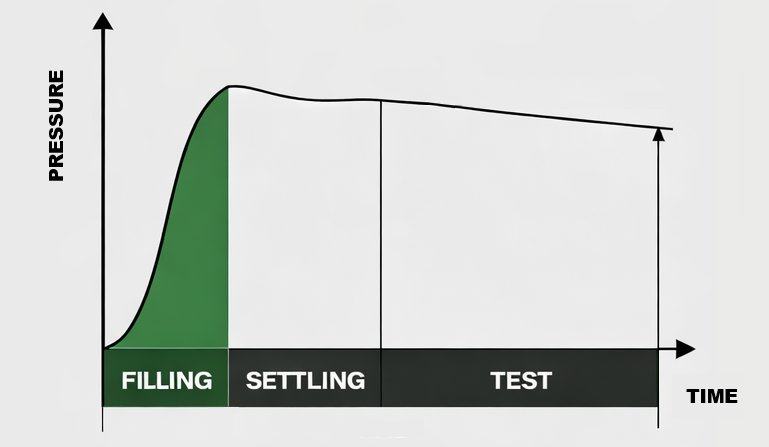

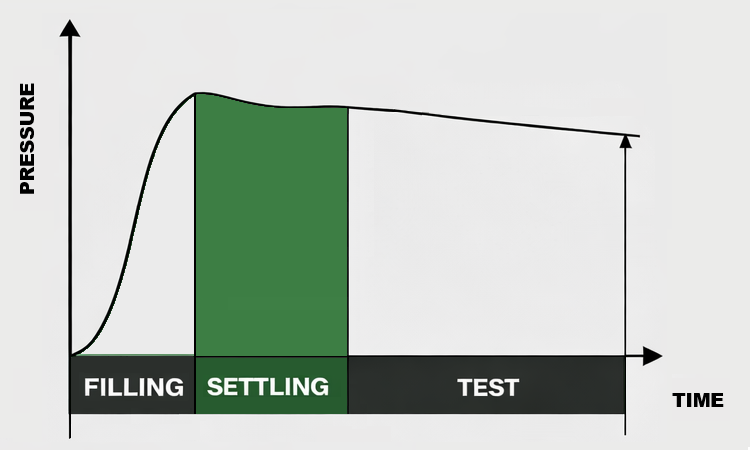

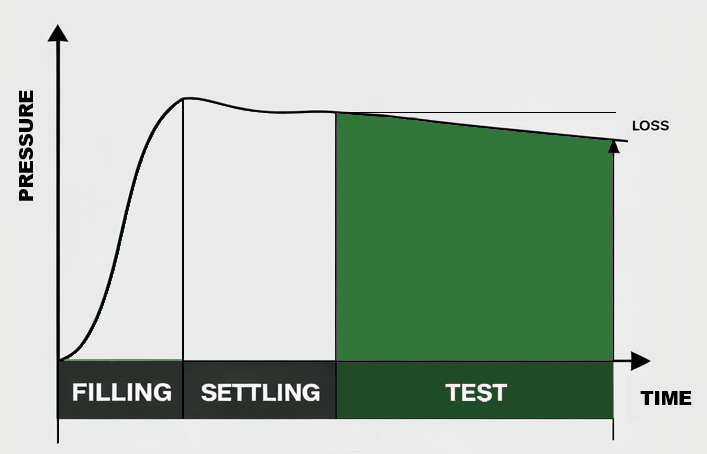

Ad introduzione di una descrizione dettagliata dei vari tipi di strumenti automatici per prove di tenuta in pressione, è necessario definire alcune caratteristiche in comune ai vari principi di funzionamento. Ogni sistema descritto ha in comune la necessità di creare uno sbalzo o differenza di pressione tra la zona considerata ermetica e l’esterno di tale corpo. Tale fase è chiamata fase di riempimento.

In linea di principio il riempimento può essere eseguito sia con pressioni positive che negative, sia con pressione (o depressione) applicata dall’interno o dall’esterno del pezzo in prova. In seguito a tale fase avremo una fase di assestamento, necessaria per stabilizzare i valori di pressione o portata della misura di fuga.

Solo al termine di queste due fasi avremo l’esecuzione della effettiva misurazione della perdita, nelle varie strategie che analizzeremo in dettaglio. Riportiamo a titolo chiarificativo un grafico con un tipico andamento della pressione nella esecuzione di una prova di tenuta di tipo manometrico (calo di pressione).

La strategia di riempimento, quindi se dall’interno del pezzo (caso più generico) o dall’esterno (campana), il tipo di riempimento e cioè pressione o depressione e il valore di tale pressurizzazione, deve venire scelto caso per caso analizzando il particolare da collaudare. Per tale scelta il primo parametro da affrontare è il valore di pressione da utilizzare per eseguire il riempimento, quindi la prova.

Considerando l’utilizzo di comune aria compressa industriale tale valore può essere compreso nei casi più comuni tra -1 bar e 10 bar, e in caso di prove di tenuta unite a prove di rottura o esplosione tale valore può arrivare anche oltre i 40 bar.

Contrariamente a quanto si possa supporre intuitivamente, l’utilizzo di alti valori di pressione peggiora le performances complessive dei test in quanto se da un lato viene proporzionalmente aumentato il valore di perdita misurato, che comunque è proporzionale alla scala delle misure di pressione o portata, l’utilizzo di alte pressioni complica l’andamento della fase di riempimento e delle successive fasi di stabilizzazione o assestamento.

Pertanto, ed in linea di principio sono da prediligere prove e riempimenti eseguiti a bassa pressione (meno di 1 bar). L’utilizzo di un riempimento in depressione può ad esempio migliorare la tenuta del pezzo durante le fasi di prova. Nel caso di barattoli o di particolari con ampia sezione “aperta”, ad esempio “coppe” olio di motori o semi gusci di carter, un semplice basamento in gomma morbida è sufficiente a rendere ermetico il particolare, senza necessità di esercitare eccessive forze di contrasto. Il riempimento in depressione può però essere falsante in caso di prove su particolari plastici saldati, poiché la depressione tende a fare collabire e quindi “incollare” la saldatura difettosa. In tale caso di particolari plastici saldati l’alta pressione aiuta a dilatare l’eventuale difetto; quindi, la prova eseguita a pressione tra 3 o 8 bar unisce ad una prova di tenuta un’eventuale prova di robustezza delle saldature.

Particolare attenzione deve essere riposta quando il particolare in collaudo è composto da meccanismi a tenuta “non lineare” quali valvole o battenti a molla e le prove devono essere eseguite o ad una pressione molto inferiore o molto superiore al punto di intervento di tali valvole. Su particolari meccanici quali carter in ghisa di motori o di moto trasmissioni vi è sempre da considerare la presenza o meno di paraoli o componenti garantiti fino ad una nota pressione. I capitolati di prove per particolari per gas e cucine indicano le perdite a basse pressioni, genericamente 150 mbar. Nota importante é per quei particolari metallici che hanno un comportamento di dilatazione dopo il riempimento in pressione.

Tali particolari, quali serpentine, scambiatori di calore, ecc. tendono a dilatarsi meccanicamente al termine del riempimento, in modo progressivo alla pressione immessa. Considerando i casi nei quali tali elementi debbono essere necessariamente collaudati a pressioni relativamente alte (4.7 bar), e dove tale dilatazione non è compensabile dalla fase di assestamento, se non con tempi di lunghezza proibitiva, l’utilizzo di un preriempimento ad un valore maggiore a quello di prova consente ottimi risultati di dilatazione/rilassamento, contenendo drasticamente il tempo complessivo di prova. In sintesi, la scelta del valore di pressione al quale eseguire le prove deve ricalcare da un lato la pressione di funzionamento reale del componente, considerando di volta in volta benefici e svantaggi dei vari livelli di pressione.

La scelta di un riempimento in “campana”, e quindi dall’esterno del pezzo, genericamente in depressione, é discussa in seguito in apposito paragrafo. Comune ad ogni tipo di riempimento é il gas utilizzato, che nella maggioranza dei casi é aria compressa. Tale aria si intende filtrata, ovviamente priva di olio, e il maggiormente possibile deumidificata. Se è usata aria industriale di un circuito ad uso generico l’applicazione di una bombola o vaso di espansione locale allo strumento di collaudo migliora le caratteristiche di varianza di temperatura tra aria e particolare.

Alternativamente all’aria possono essere utilizzati gas con atomo di dimensioni più piccole, quali l’elio, poiché maggiorano la fluidità di perdita ed accentuano la sensibilità della prova. È infine necessario considerare l’utilizzo di gas inerti quali l’azoto, nel caso di prove in componenti già trattati con elementi esplosivi o infiammabili, quali prove su rami benzina di auto o componenti per carburanti in genere.

Analisi tassi di perdita

La perdita “zero” non esiste e se anche esistesse non sarebbe possibile misurarla. Pertanto, basandosi su tabelle fornite dalle normative é sempre bene definire a priori per il proprio particolare il livello di perdita ammissibile.

Dopo questa prima valutazione é necessario studiare il fluido di esercizio (gassoso o liquido) e le pressioni operative a cui é sottoposto il componente da collaudare.

Nel caso di componenti per gas , dove cioé non esista uno “spartiacque” tra le dimensioni molecolari dei fluidi (test/operativo), ci si attiene alla sola valutazione di pericolo: per esempio lo stesso particolare per gas può avere due livelli di perdita ammissibile completamente diversi nel caso sia applicato in ambiente domestico (cucina) o per linee di trasmissione all’aperto.

Esempi di tassi di perdita stabiliti dalle normative per componenti gas sono :

- 15 – 60 nCC/ora @ 150mBar : per rampe gas cucina

- 1 – 5 nCC/ minuto @ 5 Bar : per giunti linee trasmissione gas esterne

Nel caso di componenti per liquidi (acqua/sangue/carburanti/olio, ecc..) ed in base anche al livello di pericolo in caso di perdita, vi sono valori normativi di fuga misurata in aria dove il liquido sicuramente non trafilerá, visto il rapporto molecolare tra aria e un determinato fluido.

Esempi di tassi di perdita per liquidi sono (misurati ad aria ,1 Bar)

- 0,3 – 0,6 nCC/Minuto : per contenitori carburanti

- 2,0 – 3,0 nCC/Minuto : per contenitori acqua

- 3,0 – 6,0 nCC/Minuto : per contenitori olio

In realtá , ove possibile, é meglio applicare pressioni piú elevate, nell’ambito di 1..6 Bar massimo. Con tale soluzione si possono ridurre i tempi di collaudo e migliorare sensibilmente le performances della prova. Aumentando la pressione di test si ha un’amplificazione della perdita, la quale genericamente non é lineare alla pressione: se per esempio misuriamo 1 nCC/minuto a 1 Bar di test, la stessa perdita misurata a 5 Bar può risultare molto maggiore di 5 nCC/minuto.

Inoltre una maggiore pressione amplifica l’eventuale difetto, se elastico, slabbrando il meato come ad esempio nel caso di saldature su plastica o cricche.

In contrapposizione é necessario valutare gli aspetti negativi di pressioni maggiori , quali maggiori tempi d’assestamento nel caso di particolari elastici, perdite “mascherate” nel caso ad esempio di guarnizioni a labbro ove l’elevata pressione fa sí di aumentare la tenuta di un particolare difettoso e problematiche inerenti alla sicurezza per le persone e l’ambiente circostante. Quindi le giuste pressioni di test debbono essere ricercate in collaborazione con professionisti del settore dotati di un’esperienza maturata da anni e soprattutto della strumentazione per eseguire tutte le prove iniziali del caso.

Relazione tra tasso di perdita in vol/t e 𝜟𝑷

Si vuole formulare la relazione che esiste tra tasso di perdita espresso in vol/t (es: cc/min, cc/h , etc..) e il calo di pressione all’interno di un particolare durante una prova di tenuta a calo assoluto di pressione.

Partendo dalla formula dei gas ideali: 𝑃𝑉 = 𝑛𝑅𝑇Dove si assume:

P = pressione di riempimento del particolare in test

V = volume del particolare

n = numero di moli all’interno del particolare

R = costante universale dei gas

T = temperatura

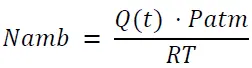

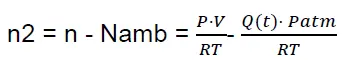

Dopo “t” secondi, per via di una perdita che chiameremo “Q”, avremo un numero di moli dispersi in ambiente pari a:

Le moli rimanenti all’interno del volume quindi saranno:

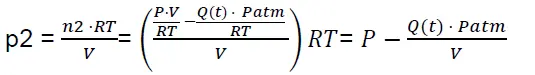

Assumendo la temperatura costante, dopo un tempo t avremo questa pressione all’interno del particolare:

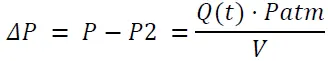

Quindi, definendo il calo di pressione 𝛥𝑃 come P – P2, si ha che:

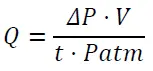

Risolvendo rispetto a Q si ha:

Che è la perdita teorica desunta da un calo di pressione all’interno del pezzo in “t” tempo. In questa analisi occorre assumere che la pressione e la temperatura rimangano costanti durante il tempo “t” di test.

Calibrazioni e verifiche

Distinguiamo concettualmente la taratura periodica dalle verifiche ordinarie in due distinti processi:

Per taratura si intende un procedimento inteso a verificare il funzionamento complessivo dello strumento in termini di corrispondenza ai limiti dichiarati di precisione della misura elettronica e del funzionamento pneumatico.

La verifica ordinaria viene eseguita ad intervalli predefiniti ed è intesa a controllare la strumentazione nei limiti del normale utilizzo, e quindi verificarne l’indicazione di Buono e Scarto applicando rispettivamente un campione preposto a tale prova ermetico e uno con una perdita nota.

Entrambi i processi debbono essere eseguiti a intervalli di tempo prestabiliti. Analizzando vari capitolati o normative inerenti a tali procedure emerge che non esistono dati universalmente applicabili.

M2710 è il calibratore digitale portatile ForTest ideale per eseguire calibrazioni su strumenti di tenuta per il collaudo industriale.

Per maggiori informazioni consulta la scheda tecnica

L’intervallo tipico per l’operazione di taratura può essere stimato in 6 o 12 mesi. L’intervallo tipico per l’operazione di verifica ordinaria può essere determinato dal numero di pezzi prodotti e orientativamente ad intervalli pari al 25% della produzione giornaliera.

Tale taratura serve essenzialmente a impostare zero e fondo scala della misura assoluta di pressione, e, dove richiesto e comunque solo in termini di verifica, la misura di calo durante una prova. Discorso pertanto analogo al fine di eseguire un campione avente perdita controllata.